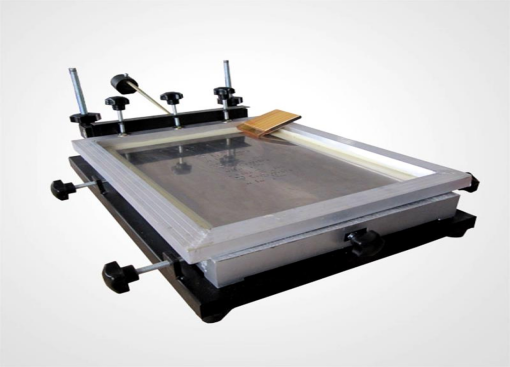

Kasama sa detalye ng proseso ng pagmamanupaktura ng SMT stencil ang ilang mahahalagang bahagi at hakbang upang matiyak ang kalidad at katumpakan ng stencil. Ngayon hayaan ang ' s matuto tungkol sa {6909101} 8} ang mga pangunahing elementong kasangkot sa ang paggawa ng mga stencil ng SMT:

1. Frame: Maaaring maalis o maayos ang frame. Ang mga naaalis na frame ay nagbibigay-daan sa muling paggamit ng frame sa pamamagitan ng pagpapalit ng stencil sheet, habang ang mga fixed frame ay gumagamit ng pandikit upang itali ang mesh sa frame. Ang laki ng frame ay tinutukoy ng mga kinakailangan ng solder paste printer, na may mga karaniwang sukat gaya ng 29" x 29" (736 x 736 mm) para sa mga makina tulad ng DEK 265 at MPM UP3000 na mga modelo. Ang frame material ay karaniwang aluminum alloy, na may kapal na 40 ± 3mm at flatness tolerance na hindi hihigit sa 1.5mm .

2. Mesh: Ginagamit ang mesh para i-secure ang stencil sheet at frame at maaaring gawin sa stainless steel wire o high polymer polyester. Ang hindi kinakalawang na asero wire mesh ay karaniwang ginagamit na may bilang ng mesh na humigit-kumulang 100, na nagbibigay ng matatag at sapat na tensyon. Ginagamit din ang polyester mesh para sa tibay at paglaban nito sa pagpapapangit.

3. Stencil Sheet: Ang stencil sheet, o foil, ay gawa sa mga materyales gaya ng stainless steel, na may mga kapal na mula 0.08mm hanggang 0.3mm (4-12 MIL). Ang pagpili ng materyal at kapal ay mahalaga para sa tibay ng stencil, corrosion resistance, ductility, at thermal expansion coefficient, na direktang nakakaapekto sa buhay ng serbisyo ng stencil .

4. Adhesive: Ang adhesive na ginamit para i-bonding ang frame at stencil sheet ay may mahalagang papel sa pagganap ng stencil. Dapat itong mapanatili ang isang malakas na bono at labanan ang iba't ibang mga panlinis ng stencil na solvent nang hindi tumutugon sa kemikal.

5. Proseso ng Paggawa ng Stencil: Ang proseso ng paggawa ng stencil ay maaaring may kasamang iba't ibang diskarte gaya ng laser cutting, chemical etching, o electroforming. Ang pagputol ng laser ay isang pangkaraniwang paraan na gumagamit ng mga laser na may mataas na enerhiya upang tumpak na gupitin ang stencil sheet, na sinusundan ng electropolishing upang mabawasan ang pagkamagaspang ng mga dingding ng butas. Ang pamamaraang ito ay angkop para sa mga fine-pitch na device at nag-aalok ng mataas na antas ng katumpakan at kalinisan .

6. Stencil Design: Kasama sa disenyo ng stencil ang laki ng aperture, na mahalaga para sa pagkontrol sa kalidad ng proseso ng pag-print ng solder paste. Ang laki ng aperture ay karaniwang mas maliit kaysa sa laki ng pad sa PCB, lalo na para sa mga fine-pitch na device, upang maiwasan ang mga isyu tulad ng mga solder ball o bridging .

7. Stencil Tension: Ang tensyon ng stencil ay mahalaga para sa pagganap nito at karaniwang sinusukat sa siyam na puntos sa stencil sheet. Ang pag-igting ay dapat nasa loob ng isang tinukoy na hanay, tulad ng higit sa o katumbas ng 40N/cm para sa mga bagong stencil sheet, at palitan kung ito ay mas mababa sa 32N/cm .

8. Mga Markahang Punto: Ang mga marka ng marka sa stencil ay mahalaga para sa tumpak na pagkakahanay sa PCB sa panahon ng proseso ng pag-print. Ang bilang at posisyon ng mga puntong ito ay dapat tumugma sa mga marka ng marka sa PCB.

9. Stencil Thickness Selection: Ang kapal ng stencil sheet ay pinili batay sa pinakamaliit na pad pitch at laki ng bahagi sa PCB. Ang mas manipis na stencil ay ginagamit para sa mas pinong pitch, habang ang mas makapal na stencil ay ginagamit para sa mas malalaking pitch .

Sa buod, ang mga alituntunin para sa paggamit ng stencil ay maaaring i-encapsulate sa mga sumusunod na punto:

1. Ang mga aperture ay natural na trapezoidal, na ang itaas na aperture ay karaniwang 1 hanggang 5mil na mas malaki kaysa sa ibaba, na nagpapadali sa paglabas ng solder paste.

2. Ang tolerance ng laki ng aperture ay humigit-kumulang 0.3 hanggang 0.5mil, na may katumpakan sa pagpoposisyon na mas mababa sa 0.12mil.

3. Ang gastos ay mas mataas kaysa sa chemical etching ngunit mas mababa kaysa sa mga electroformed stencil.

4. Ang mga dingding ng butas ay hindi kasingkinis ng mga naka-electroform na template.

5. Ang karaniwang kapal para sa paggawa ng template ay 0.12 hanggang 0.3mm.

6. Ito ay karaniwang inirerekomenda para sa pag-print na may mga halaga ng pitch ng bahagi na 20mil o mas maliit.

Sa pamamagitan ng pagsunod sa mga detalye at prosesong ito, ang Sanxis ay masisiguro na ang SMT ay may mataas na kalidad at de-kalidad na stencil. at maaasahang pag-print ng solder paste.

Sa susunod na artikulo ng balita, ipakikilala namin ang mga kinakailangan sa disenyo para sa paggawa ng mga stencil ng SMT.

Pilipino

Pilipino English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba